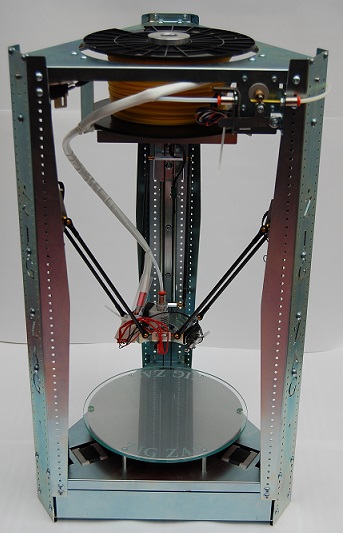

Postup stavby

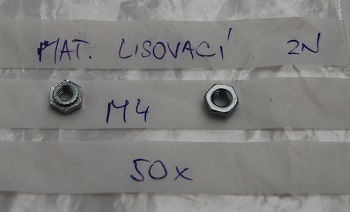

Jakmile jsem byl s výběrem jednotlivých komponent spokojen a byly všechny pohromadě, dal jsem se do stavby. Nejdříve bylo ptřeba osadit narážecí matky na

plechové díly v místech spojů. Narážecí matky jsou takové matky, které mají na jedné straně tvar zubatého kolečka.

Tímto kolečkem se "narazí" do otvoru v plechu a už tam sama drží a nemusí se při kompletování přidržovat. V

konstrukci jsou místa, kde to ani nelze. Byl jsem mile překvapen, jak otvory v jednotlivých dílech na sebe pasují.

Musím říct, že firma, která díly vyráběla podle našich podkladů, odvedla velmi dobrou práci.

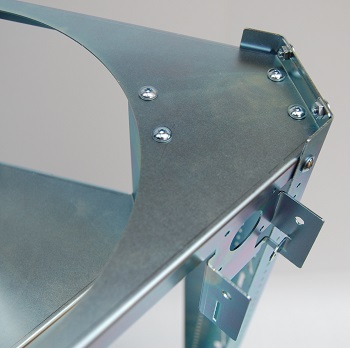

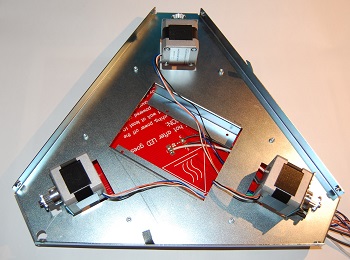

Sestavení kostry I

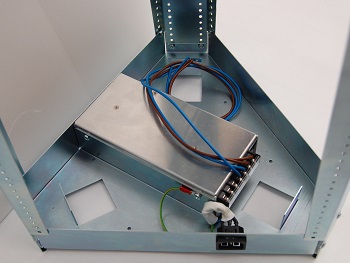

Jakmile byly naraženy všechny matky, (nebyla to práce jednoduchá, pro příští stavbu vymyslím v konstrukci takové

otvory, aby všechny matky byly dosažitelné alespoň pinzetou a nemusely se používat tyto narážecí), osadil jsem

motory, protože až se uzavře spodní díl - základna, už by to šlo jen velmi obtížně. Dále se osadil zdroj a zásuvku,

to by se také nedalo připevnit při zkompletované základně. Ještě sloupky pro přišroubování heat bed se musely osadit

v tuto chvíli.

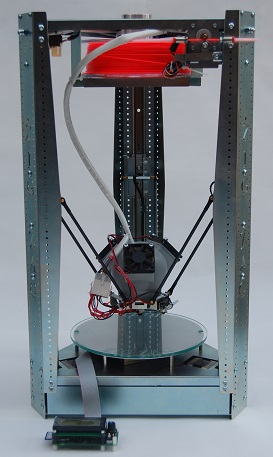

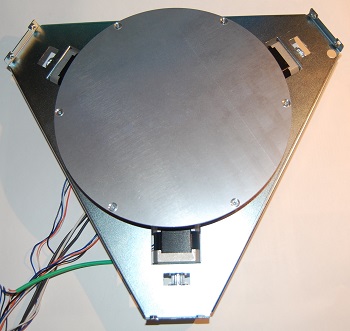

Sestavení kostry II

Pak už se jenom postupně spojovaly jednotlivé díly dohromady, až byla celá kostra hotová.

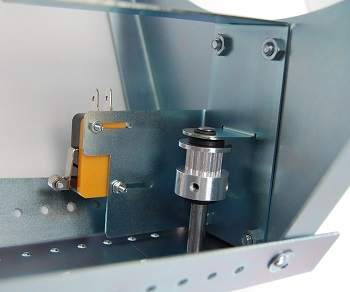

S "dílem" jsem byl nadmíru spokojený, všechno pasovalo, drželo a vůbec celá kontrukce se zdála být

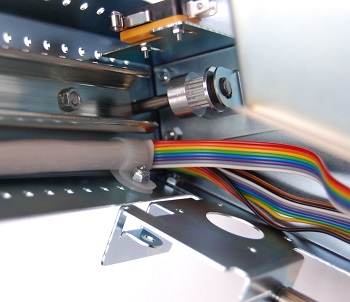

hodně robustní. Pak jsem postupně osaditl všechny řemenice a mikrospínač endstopů, ve vrcholech jednotlivých stojek.

Následně jsem připevnil kabeláž, kterou jsem protáhl v jedné ze stojek až nahoru k motoru

posuvu filamentu, endstopům a dál k Hot Endu, ventilátorům a servu pro Z-probe. Nakonec jsem osadil motor

posuvu filamentu.

Ramena

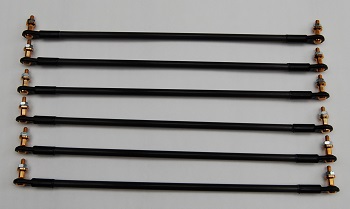

Další krok, kde záleželo na přesnosti, bylo zhotovení ramen od vozíků k držáku HotEndu a ventilátorů.

Na preciznosti závisí výsledná přesnost tiskárny. Všechna ramena musí být naprosto stejně dlouhá.

Nezáleží ani na konkrétní délce, jako na tom, aby byla stejná. Délku ramen pro moji tiskárnu jsem odhadl

podle několika doporučení z internetu a také jak se říká "podle oka", protože mě by se nelíbila konstrukce

s příliš dlouhýmy rameny. Chtěl jsem tedy co nejkratší, ale zase ne tolik, aby nemohla být dosažitelná

celá plocha HeatBedu. Závitovou tyč z Baumaxxu jsem rozřezal na dvanáct asi 5-ti centimetrových dílů.

Uhlíkovou tyč z modelářských potřeb jsem také rozřezal na 12 stejně dlouhých kusů. Tady musím poznamenat,

že uhlíková tyč se nadá řezat ani stříhat bez většího poškození. Takže jsem ji skalpelem nakrájel tím způsobem,

že v místě řezu jsem přitlačil skalpel a "válel" s tyčí po stole sem a tam až se vytvořila dostatečná

rýha a postupně se tyč překrojila. Pak jsem všechny zabrousil pilníkem na stejnou délku. Dost to práší

a tahají se z toho vlákna, takže tohle doporučuji dělat venku. Pak už jen namíchat lepidlo Epoxy,

namočit v něm části závitové tyče, našroubovat do kulových čepů a vlepit do uhlíkových tyčí. Před vytvrdnutím

lepidla občas zkontrolovat délku, aby byla stejná a také, jestli někde neodkapává přebytečné lepidlo a nedělá

nepěkné kapky v lepeném spoji.

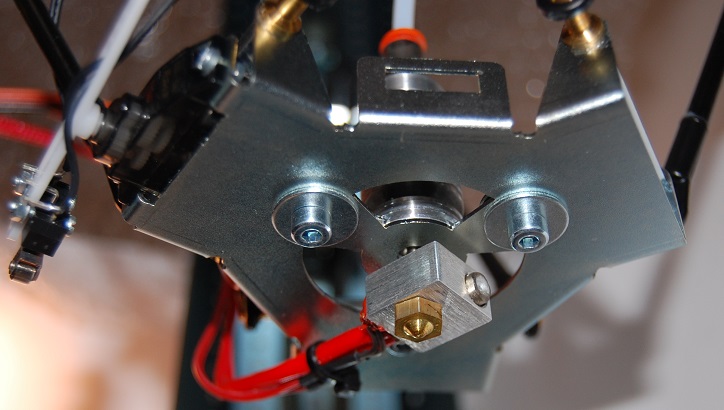

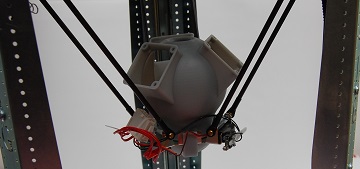

Držák Hot Endu

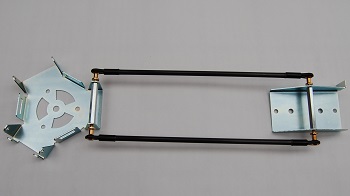

Po dokonalém zaschnutí lepidla jsem sešrouboval vozíky, ramena a držák HotEndu v jeden celek a spolu

s kolejnicemi přišrouboval do jednotlivých stojek. Tady je nutno podotknout, že poloha kolejnice

ve stojce je kritická a má zásadní vliv na přesnost tiskárny. Takže musí být naprosto kolmá na základnu.

Vyhřívaná podložka

Heated Bed, jak jsem naznačil v sekci o komponentech, jsem upravil tak, že jsem odstranil nepotřebné LED diody

a místo nich instaloval termistor. Připojil kabeláž napájení a termistoru. Kabely jsem použil s teflonovou

bužírkou, aby jim neuškodilo teplo produkované vyhřívanou podložkou.

Řemeny

Ozubené řemeny jsem připevnil k vozíkům pomocí hliníkového profilu "L" s patřičnými otvory. Tady musím

podotknout, že jsem šel cestou menšího odporu a pro připevnění použil stahovací pásky, které jsou

velmi užitečné, ale ve finálním výrobku působí neprofesionálně, možná trošku amatérsky. Určitě je

v budoucnu vystřídám mnohem elegantnějším uchycením.

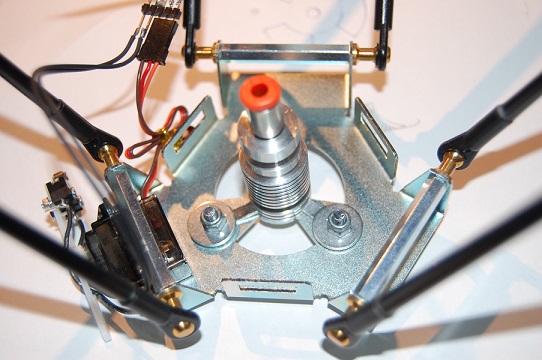

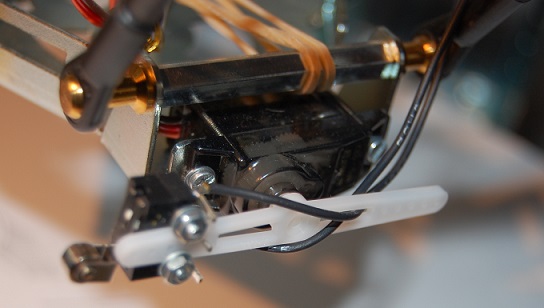

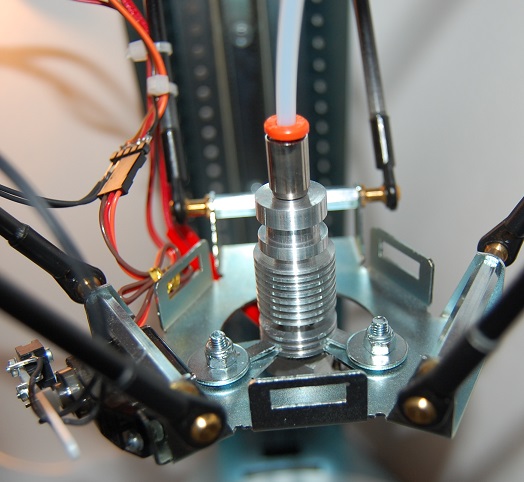

Hot end

Sestavení Hot Endu jsem začal instalací serva pro Z-probe. Servo sedlo přesně do určených otvorů. Připevnil jsem

k němu páku s mikrospínačem a narychlo připevněnou kabeláží. Později jsem zjistil, že používání Z-probe

není až tak výhodné. Možná v budoucnu, pokud budu využívat autokalibrace, předělám to na indukční snímač.

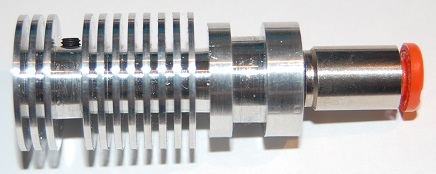

Pak přišel na řadu chladič Heat Breakeru. Protože jsem jej neměl určený k připojení bowdenu, vyvrtal jsem

v něm závit pro našroubování spojky. Úchytky určené k fixaci chladiče jsem natlačil do poslední mezery mezi žebry.

Pak už stačilo pouze chladič přišroubovat k základně Heat Endu. Tady musím zmínit, že jsem byl už nedočkavý

a před připevněním chladiče jsem do sákladny strčil propisku a tu přichytil gumou, lehce zkalibroval

a zkusil vytisknout (nakreslit) první vrstvu prvního výrobku - netopýra. Kupodivu se podařilo hned napoprvé.

Z tohoto pokusu není fotodokumentace ale byl to pro mě velký úspěch.

Vyhřívané tělísko

Vyhřívací tělísko.

To je uložené v hliníkovém bloku společně s termistorem, tryskou a heatbreakerem.

Je důležité aby topné tělísko i termistor byly dobře

spojené s tímto blokem. Pokud nemají spolehlivý a pevný kontakt, projeví se to změřením nesprávné teploty,

většinou se skokovou změnou, a to firmware vyhodnotí jako kritickou bezpečnostní chybu a tiskárnu zastaví.

A to určitě nikdo v polovině nebo před koncem tisku nechce.

Do hliníkového bloku je přišroubována tryska zvoleného průměru (v mém případě 0.4mm) na jedné straně

společného závitu a na druhé straně je našroubován heatbreaker o kterém byla řeč v odstavci o komponentách.

Celé je to zespodu vsunuto a šroubky uchyceno v chladiči Hot Endu. Tryska musí být vůči heatbreakeru

celkem dobře utažená, jinak při tisku protéká kolem závitu tiskový materiál ven. Mě se osvědčilo

zašroubovat trysku ne zcela úplně do tělesa, proti ní vešroubovat heatbreaker a utáhnout lehce. Potom

nahřát celý blok topným tělískem asi na 150 stupňů a dotáhnout znovu. Tohle poslední dotahování musí být realizované

pouze otáčením trysky, nikoli heatbreakeru, ten se lehce zlomí. Uvedený postup mi umožnil pevně a bezpečně

utáhnout trysku.

Posuv filamentu

Ložisko posuvu a pružinka

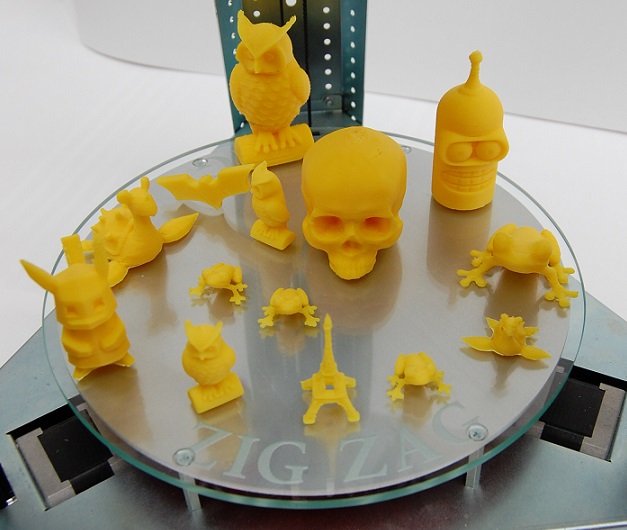

Velmi první a velmi pokusné tisky

První pokusné tisky. Nutno říci, bez chlazení a skleněné podložky. Pouze na HeatBed jsem přilepil kaptonovou

pásku, kterou jsem potíral kancelářským lepidlem v tyčince. Jako chlazení jsem použil ventilátor postavený

vedle tiskárny, namířený na tisknutý předmět. Výsledné tisky byly uspokojivé kvality. Tyto pokusy

byly velmi užitečné pro další upřesnění vývoje ochlazování HotEndu a tisknutého předmětu. Protože úplně

jasno, jak chladit výtisk jsem zatím neměl...

Vyhřívaná podložka

Skleněná podložka na Heatbed. Tu jsem nechal vyrobit ve sklenářství podle předlohy. Použil jsem sklo

tloušťky 5mm uříznuté tak, aby mělo nějaký přesah přes hliníkovou vyhřívanou podložku. Určitě jsemm věděl, že

nechci používat k fixaci skla kancelářské sponky, jak je vidět u mnoha konstrukcí tiskáren. Proto

v místech šroubů pro připevnění Heatabed jsem nechal vyvrtat do skleněné podložky kulaté díry.

Tyto díry budou sloužit k fixaci skla na hliníkové podložce, místo dvou šroubů použiji silonové trny

a tím bude jednoduchá manipulace se sklem.

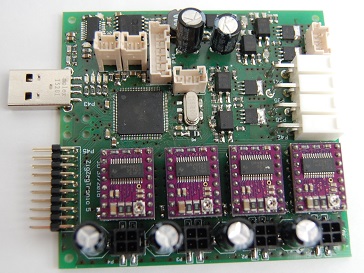

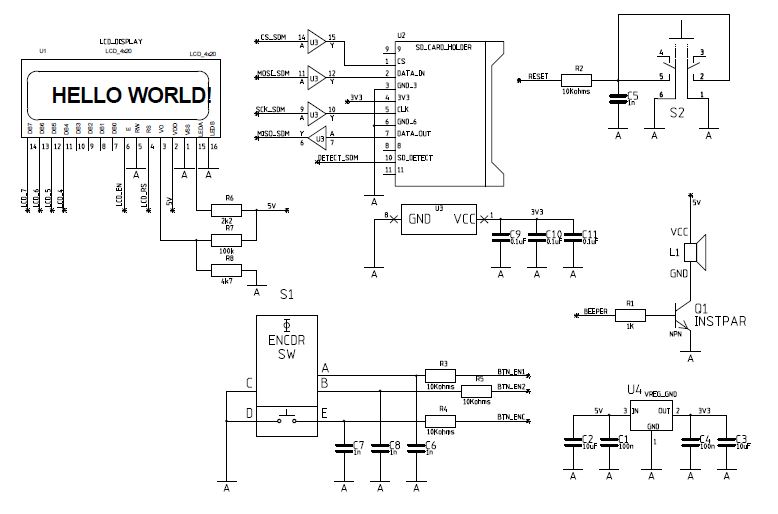

Elektronika

Elektronika, tak ta v této fázi stavby byla hotová již v druhé verzi. Vycházel jsem z konstrukce Megatronic,

líbila se mi, jak je kompaktí. Odstranil jsem nepotřebné funkce a hlavně jsem přidal galvanické oddělení

USB připojení k PC. Už jsem viděl vypálený motherboard, díky neoddělenému USB připojení. Zpočátku jsem

neuvažoval o použití displeje a SD karty. Postupem času jsem došl k závěru, že to není špatné řešení. Proto na

druhé verzi řídící desky je vyveden konektor, který bude sloužit k připojení displeje a SD karty a ovládače.

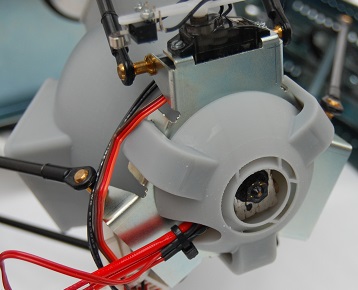

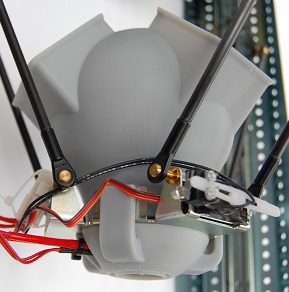

Chlazení

Chlazení Hotendu a tisknutého modelu. I když zakoupený Hotend měl k dispozici malý ventilátor přišroubovaný

na plastu nacvaknutém na chladiči, nějak jsem nebyl spokojený s tímto řešením, hlavně, ventilátor

byl opravdu moc malý a nevěřím, že by dlouhodobě dokázal pracovat bez chyby. Dále bylo potřeba vyřešit

chlazení tisku, takže jsem zvolil poněkud odvážnější a komplexnější kontrukci. Vznikla z toho kulovitá

hlavice nasazená na chladič Hotendu. Hlavice obsahuje tři ventilátory, z toho jeden ofukuje chladič Hotendu

a druhé dva chladí tisknutý předmět. Zjistil jsem, že dva jsou už mnoho a chladí přiliš i trysku, takže

mám nastavené otáčky maximálně na 10%. Možná to v budoucnu předělám na dva ventilátory, to ale ztratí

kouzlo symetrie se třemi stojkami tiskárny - ještě uvidím. Nebo dva ventilátory použiji na chlacení trysky

a jeden na chlazení tisknutého madelu... Středem chladící hlavice prochází bowden

s tiskovou strunou.

První tisky

Tak musím říct, že ty se teda povedly. Byl to dobrý začátek, vše šlo naprosto bez problémů.

To bylo samozřejmě začátečnické štěstí a výsledek precizní práce. Až později jsem přišel na to,

že je nutno hlídat teplotu okolí, zvášť nečekaný průvan dokáže způsobit zničení tisku, teplotu trysky,

teplotu podložky, dále kalibraci, volba druhu použitého materiálu atd...

Ovládací panel

Po docela úspěšném začátku s tiskem, otestování různých druhů tiskových materiálů a vytisknutí spousty

panáčků pro děti, jsem začal přemýšlet o větším komfortu při samotném tisknutí. Vadilo mi, že při tisku,

který mohl trvat klidně i několik hodin, se musel připojený počítač věnovat výhradně tiskárně. Největší

problém byl spořič obrazovky a režim spánku - to dokázalo zničit celý tisk, protože se vždycky tiskárna

nečekaně zastavila. Tak, jak jinak, jsem se začal rozhlížet

po možnostech autonomního tisku po síti, nebo přes SD kartu. Vzhledem k tomu, že moje tiskárna

je řízena klonem desky Megatronic, volba zůstala na tisku z SD karty (prozatím). Na netu jsem našel několik

verzí ovládacího panelu, které by mi vyhovovaly - Ultipanel, Panelolulu a Smart Controller. Vzal jsem

od každé kousek, přidal nějaké ochranné prvky a drze to vše nazval Ultilulu. Tento ovládací panel je

právě ve výrobě, takže funkci si ověřím později. Také musím vyřešit designově kam a jak panel upevním

k tiskárně.

Hned, jakmile byl panel vyroben, osazen, oživen a připojen, nakonfiguroval jsem firmware MARLIN tak,

aby se s připojeným ovládacím panelem vyrovnal. Displej nebyl problém, sirénka nebyla problém,

SD karta nebyla problém, ale s ovládacím tlačítkem jsem se trošku zapotil. MARLIN pravděpodobně nepoužívá

k identifikaci kroku nahoru nebo dolu, doporučení určené výrobcem tlačítka ale počítá to nějakým přibližným

algoritmem založeným na počítání předem nadefinovaných sériích pulsů jednotlivých kontaktů tlačítka. Po hodině

pokusů - omylů jsem byl celkem spokojen s funkcí tlačítka (úplně ještě ne). Ale tiskárna se dala ovládat

nezávisle na PC a mohlo se tisknout z SD karty, a o to mi šlo.

Ještě musím vymyslet kam panel zabudovat. Již dnes vím, že jej budu muset udělat trošku větší, protože při ovládání je knoflík příliš blízko displeje a nepohodlně se s ním točí. Na pokusy je to ale OK.

Ještě musím vymyslet kam panel zabudovat. Již dnes vím, že jej budu muset udělat trošku větší, protože při ovládání je knoflík příliš blízko displeje a nepohodlně se s ním točí. Na pokusy je to ale OK.

Hotovo

Nyní je tiskárna sestavena a oživena. V dalším se budu věnovat

nastavení jednotlivých parametrů.